– INJECTION RIM –

L’injection basse pression de résine polyuréthane est le process adapté pour réaliser des pièces en petites et moyennes séries

(de quelques dizaines à 1000 pièces par an) pour des pièces de 1 dm3 à 1 m².

L’injection RIM basse pression représente une méthode de moulage de pièces en plastique. Cette technique offre des avantages significatifs, notamment la production de pièces en petites séries et résistantes tout en permettant une flexibilité de conception.

Ce qui distingue l’injection RIM basse pression, c’est sa capacité à produire des pièces structurelles tout en maintenant des propriétés mécaniques. En utilisant un processus de moulage réactionnel, cette technique permet la fabrication de pièces complexes, offrant ainsi des solutions adaptées aux industries exigeantes.

Que ce soit pour des capotages de machines, des équipements médicaux ou d’autres applications nécessitant à la fois légèreté et résistance, l’injection RIM basse pression offre une solution polyvalente et rentable pour la fabrication de pièces plastiques en quantités limitées.

Les coûts de production sont souvent plus abordables par rapport aux procédés traditionnels de fabrication (principalement sur le coût du moule d’injection RIM et aussi dans les lancements de série faible à partir de 10 pièces), qui en fait une option attractive pour les entreprises cherchant à optimiser leurs coûts. Cette approche offre une rapidité d’exécution et une personnalisation, ce qui en fait une option de choix pour les entreprises à la recherche de réactivité dans leur chaîne de production.

Contrairement aux processus de production de masse, l’injection basse pression permet une flexibilité accrue, idéale pour les prototypes, les lancements de produits et les besoins spécifiques de certains marchés.

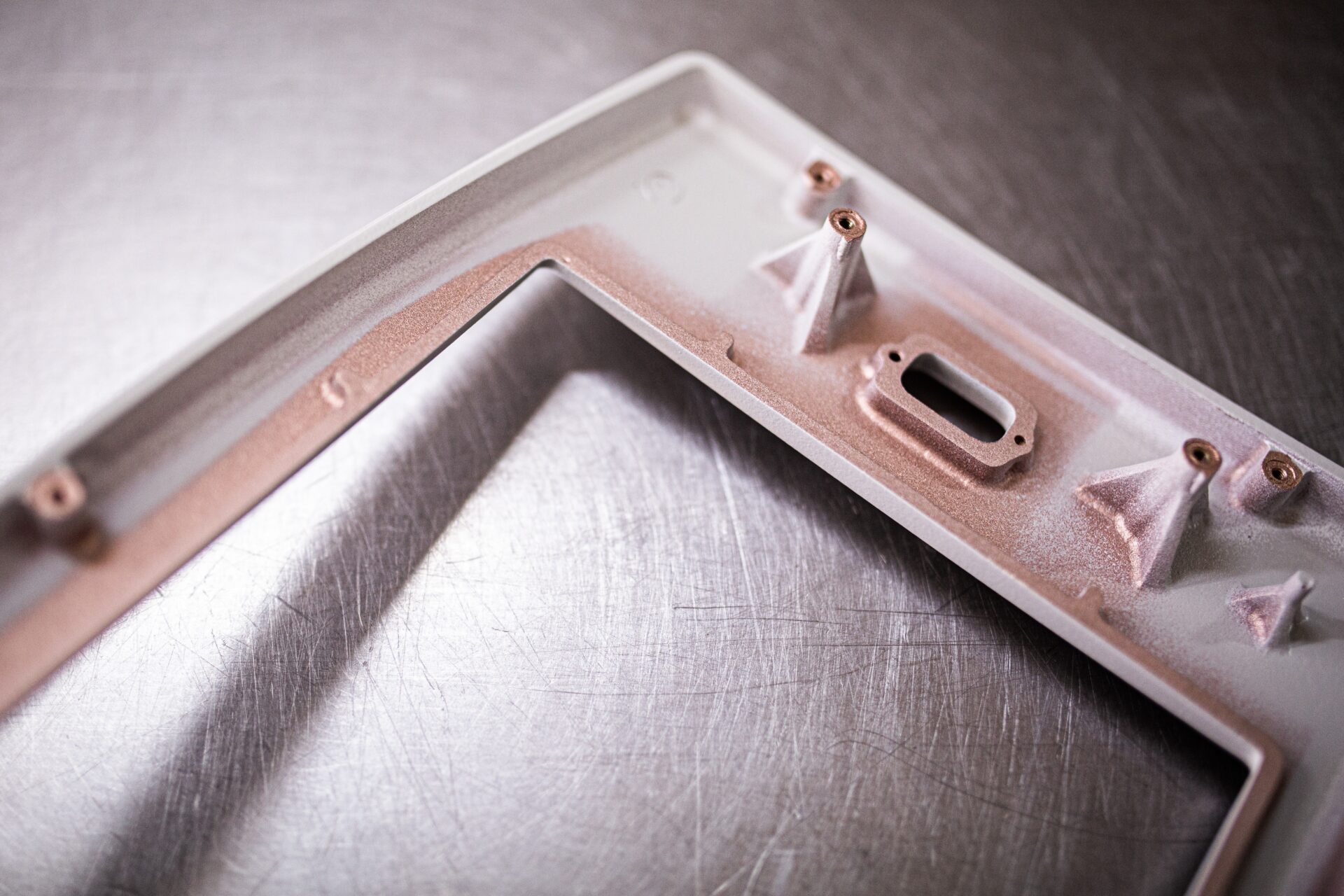

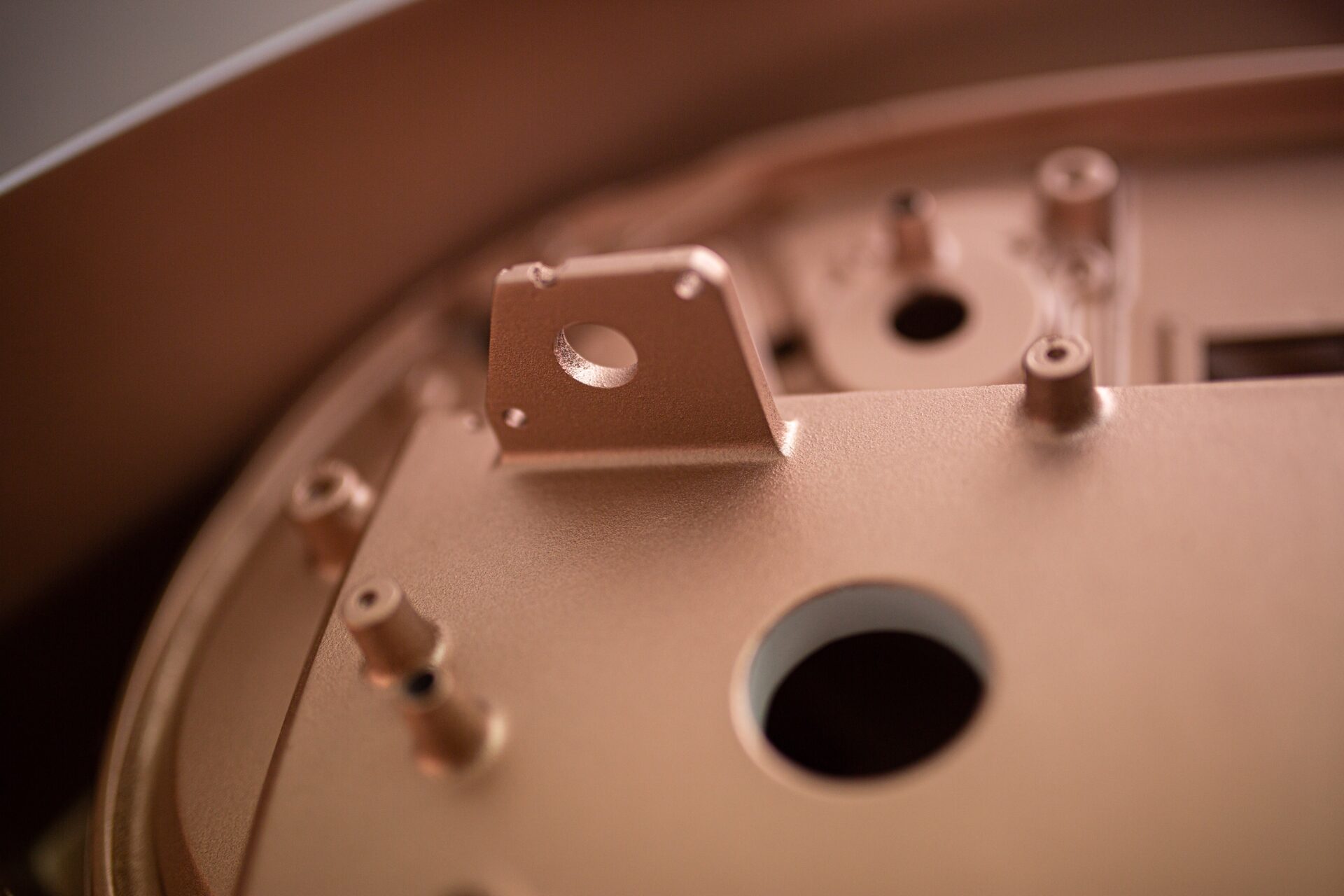

Le processus de moulage RIM implique la conception minutieuse d’un moule adapté à la pièce souhaitée. Les étapes comprennent la préparation des matériaux, l’injection RIM, le refroidissement et le démoulage.

Le processus d’injection RIM basse pression implique la réaction contrôlée de deux composants liquides dans un moule spécialement conçu. La réaction chimique qui s’ensuit forme une mousse solide qui prend la forme du moule. Avec des temps de cycle relativement courts, ce processus offre une production rapide et économique. Avec des températures et des pressions modérées, ce processus garantit une production efficace, minimisant les coûts tout en offrant une grande liberté de conception.

L’injection RIM basse pression présente également des avantages environnementaux notables. Grâce à des procédés de moulage à basse pression et à l’utilisation de matériaux réactifs, cette technique peut contribuer à réduire l’empreinte carbone de la production plastique.

INJECTION RIM (REACTION INJECTION MOLDING)

Le procédé d’injection RIM ou injection basse pression polyuréthane, consiste à injecter de la résine polyuréthane (PUR) dans un moule fermé (en résine ou en aluminium).

Ce process d’injection RIM est très intéressant pour l’injection plastique de petites séries (50 à 1000 pièces par an, par lancement de 10 à 50 unités). Il permet de réaliser des pièces complexes et techniquement identiques à de l’injection « classique » (thermoplastique), tout en minimisant les coûts de moule.

Ces pièces en injection basse pression peuvent être un capotage de machine, un carénage d’un instrument ou encore une pièce technique.

Le moulage polyuréthane permet de surmouler des inserts dans la pièce.

L’injection basse pression est un process optimal pour des pièces équivalant à un format A4 jusqu’à des pièces de 1200x1200x500 mm.

La résine polyuréthane a des caractéristiques proches de l’ABS. De plus, les matières thermodurcissables que nous utilisons sont certifiées UL 94 V0.

Pour le marché du transport ferroviaire INR peut fabriquer des produits répondant à la norme DIN EN 45545-2 ou DIN 5510.

Le norme NFT 58-000 (catégorie 3 / classe normale) s’applique aux tolérances de l’injection RIM.

Les cadences du moulage RIM sont d’une quinzaine de pièces par jour.

– Avantages de l’injection RIM –

– Exemples de pièces –

Plus d’infos –

Besoin de renseignements ? Nos conseillers sont disponibles pour répondre à vos questions